渗碳轴承钢具有高强度、高韧性和高疲劳寿命的特点,常用于有大冲击载荷的工况,不同的热处理工艺使其产生不同的微观组织,对渗碳层组织和材料力学性能产生重要的影响。渗碳轴承钢由表面至心部渗碳层碳浓度处于连续变化状态,同时心部组织与渗碳层组织之间还存在力学性能匹配问题,通过热处理工艺参数的合理搭配使渗碳层组织和基体组织的匹配性达到最优组合,是一个漫长且复杂的研究过程。而且,渗碳轴承钢在渗碳及后续热处理过程中可能产生的组织缺陷,如网状碳化物、表面脱碳、残余奥氏体过多等,也增加了渗碳轴承钢热处理的难度。通过对渗碳轴承钢淬火后表层组织和心部组织的控制,改善表面性能,也是目前渗碳轴承钢的一个重要研究方向。

因此,重点对渗碳轴承钢的渗碳方法,渗碳热处理组织缺陷及其消除,以及表层淬火组织转变和残余奥氏体控制进行了综述,展望了未来渗碳轴承钢的热处理方向。

1、概述

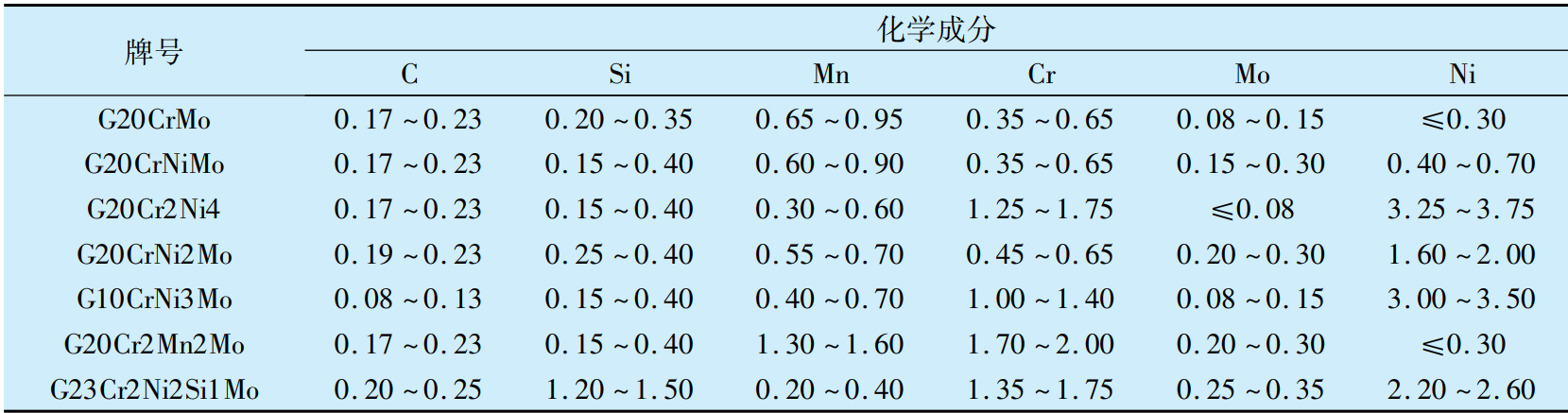

滚动轴承是广泛使用的基础零部件,而轴承钢是滚动轴承内外圈和滚动体的重要材料。世界上第1种轴承钢为GCr15钢(ASTM 52100),该钢属于高碳铬钢,经淬回火后具有高硬度﹑高耐磨性和高疲劳性能,其产量至今仍占国内轴承钢年总产量的80%以上。然而,在一些需要使用大中型或特大型轴承的冶金化工、风电机组﹑航空航天等领域,全淬硬轴承钢已无法满足更高冲击韧性,更长接触疲劳寿命和弯曲疲劳寿命的要求,因此,渗碳轴承钢应运而生。铁姆肯公司最早于1899年研发出了第1种渗碳耐磨轴承钢,随后美国、日本、德国等发达国家在第一次和第二次世界大战期间陆续研发了多种用于高端军事装备的渗碳轴承钢。渗碳轴承钢属于优质低碳合金结构钢,其对冶金纯净度和组织均匀性都有严格要求,由于受到科技和设备水平的限制,国内对渗碳轴承钢的研究起步相对较晚。我国现行标准CB/T 3203——2006《渗碳轴承钢》中的系列钢种见表1,包括:以20CrMo为代表的Cr-Mo系;以10CrNi3Mo和20CrNi2Mo为代表的Cr-Ni-Mo系;以20Cr2Mn2Mo为代表的Cr-Mn-Mo系。此外,国内还有第2代航空轴承钢G13Cr4Mo4Ni4V和第3代航空轴承齿轮用钢16Cr14Co12Mo5Ni2。

表1 我国渗碳轴承钢牌号及其化学成分(质量分数)

Tab.1 Grade and chemical composition of China carburized bearing steel

%

渗碳轴承钢经淬回火后,表层的高碳隐晶马氏体可以提供高硬度、高强度和高耐磨性,而心部的低碳板条马氏体能够提供良好的韧性,因此使用渗碳轴承钢制造的轴承在工作过程中能够抵抗大的冲击载荷。此外,渗碳轴承钢经淬火后的表层会获得较深的残余压应力层,这使得轴承在运转过程中能够抵消部分外部应力作用,耐久性提高,疲劳寿命延长。

渗碳轴承钢要实现强韧化,渗碳及后续热处理至关重要,工艺不当可能出现一些组织缺陷,如:渗碳后表面形成严重的网状碳化物,表层残余奥氏体过多,渗碳层内氧化,表面脱碳等,将对渗碳轴承钢的力学性能和疲劳寿命造成不利影响。为消除渗碳轴承钢的热处理组织缺陷,改善使用性能,国内外专家、学者进行了诸多的研究和实践。本文从渗碳方法、渗碳热处理组织缺陷及消除措施、渗碳层淬火组织转变和残余奥氏体控制等方面进行综述,梳理了目前渗碳轴承钢热处理的现状。

2、渗碳轴承钢的渗碳方法

渗碳即通过一定的手段促使碳原子渗入工件表面,使工件获得一定深度的硬化层,配合心部良好的韧性,达到强韧化的目的。按照含碳介质的不同,可将渗碳方式分为固体渗碳、液体渗碳、气体渗碳和离子渗碳。固体渗碳是将待渗碳工件与固体渗碳剂(木炭+碳酸盐)一起放入密闭装置,然后在高温炉中加热保温一定时间,保温期间碳酸盐逐步分解并最终得到活性碳原子,当大量活性碳原子吸附在钢表面时,在钢的表面和内部会形成一定浓度差,表面碳原子将沿浓度梯度向内部进行扩散,保温较长时间后会形成一定深度的渗碳层。固体渗碳设备简易,操作简便,但生产率低且渗碳质量不高。液体渗碳一般为盐浴渗碳,其中存在剧毒性的氰化物,不仅危害人体健康,还对环境产生污染,尽管一些学者致力于探索无毒害的液体渗碳剂,但始终无法彻底消除氰根(CN-) ,所以该渗碳方法已很少被使用。2000年以后,气体渗碳逐渐成为国内工业生产中主要的渗碳方式。离子渗碳是渗碳处理的发展方向,其可以提高渗碳的生产率和解决深层(大于6mm)气体渗碳时间过长的问题。国内渗碳轴承钢的渗碳目前普遍使用的是传统气体渗碳和真空渗碳。

2.1 传统气体渗碳

气体渗碳的最大优点是能够实现对炉内碳势的准确调控,传统气体渗碳包括滴注式气体渗碳和可控气氛渗碳。

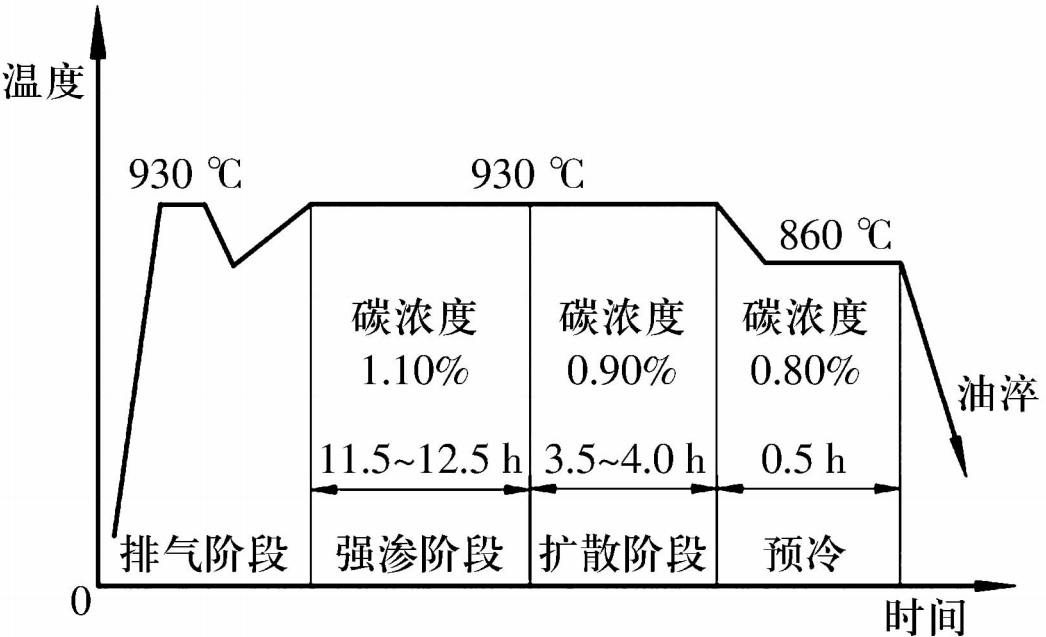

滴注式气体渗碳是将⒉种液态有机物同时滴入炉中,在高温下分别裂解产生2种不同碳势的气体,较高碳势的气体作为富化气(供碳源),而较低碳势的气体作为载气。滴注式渗碳剂常采用甲醇+煤油(或丙烷,丙酮等)组合,煤油在高温下的分解产物主要是H2和CH4作为供碳源,而甲醇的裂解产物中常含有CO2,和H2O,对渗碳气氛起到稀释作用,可通过调节甲醇和煤油的滴入量比达到碳势控制的目的。如图1所示,滴注式气体渗碳一般包括排气阶段、强渗阶段和扩散阶段,排气过程主要依靠通入甲醇促使炉内空气排出,强渗后的扩散阶段需要适当降低碳势,防止表面碳浓度过高产生网状碳化物,渗碳过程中的碳势测定常用CO2红外仪或氧探头。

图1 G2OCrNi2MoA钢渗碳热处理工艺

Fig.1 Carburizing heat treatment process of G20CrNi2MoA steel

可控气体渗碳包括吸热式气氛+富化气、氮-甲醇气氛+富化气和直生式可控气氛。吸热式可控气氛一般需要将天然气或液化石油气与空气按照碳氧比为1∶1的比例混合后在反应罐内高温加热生成吸热式气体(载气),吸热式气氛渗碳的供碳源常选用天然气或丙烷。氮–甲醇气氛是指将氮气与甲醇按一定比例混合后通入炉内,在高温下裂解得到载气气氛,其中CO:H2:N2约为2:4:4,之后向炉内通入富化气(甲烷、丙烷或丙酮等)。氮气+甲醇在炉内裂解后气氛成分稳定,采用氧探头很容易实现气氛碳势的自动控制。直生式气体渗碳也被称为“超级渗碳”,即直接向炉内通入富化气(丙烷、丙酮或天然气等)与空气的混合气氛,其中富化气的通入量是固定的,通过控制空气的通入量调节炉内碳势。

2.2 真空渗碳

真空渗碳是一种新型的气体渗碳方法,其过程—般为“强渗→扩散→强渗→扩散”循环模式,直至渗碳层深度达到要求为止。真空渗碳是利用“饱和值调整法”对炉内碳势进行控制,即在强渗阶段使表面奥氏体达到碳饱和,然后碳原子在扩散阶段向材料内部扩散,通过调整强渗期和扩散期的时间比,使最终表面碳浓度和渗碳层深度达到要求。传统气氛渗碳温度区间为880~930 ℃,而真空渗碳的可用温度区间为920~1 050 ℃,适用于高温渗碳和深层渗碳。目前,真空渗碳多采用乙炔或丙烷作为供碳源,文献[23,27]研究表明,在渗碳过程中,乙炔比丙烷能够释放更多的活性碳原子,可提高渗碳效率且更节能。

2.3 离子渗碳

20世纪90年代,离子渗碳技术已经在美国、法国和德国等发达国家用于工业化生产,我国目前对离子渗碳的研究尚未成熟。离子渗碳利用了脉冲辉光放电原理,气体离子流在加速电压下向材料表面猛烈轰击,表面铁原子被溅射出来后的空位由碳原子替代,直至表面碳浓度达到饱和。离子渗碳过程包括等离子体辉光放电和传质2个不可逆过程的交互作用,渗碳质量的控制具体涉及气体成分、气体分压、辉光电流密度、渗碳–扩散时间比和渗碳温度等参数,在渗碳温度、渗碳–扩散时间比和气体分压确定的情况下,可通过调控电流密度实现对表面碳含量、碳浓度分布及渗碳层深度的精准控制。离子渗碳的供碳源可以使用甲烷或丙烷,常用载气有氢气和氮气,渗碳温度一般为850~ 980 ℃。相较于传统气氛渗碳和真空渗碳,离子渗碳具有工艺周期短,易于实现深层渗碳,可精准控制表面碳浓度和渗碳层深度的优点。我国力争在2030年前实现“碳达峰”,而目前广泛使用的可控气氛渗碳和真空渗碳均存在尾气排放的缺点。因此,亟需加快对离子渗碳的过程控制及离子浚碳设备的研究。

3、渗碳轴承钢热处理组织缺陷及其消除

渗碳轴承钢热处理组织缺陷主要来源于渗碳和后续热处理,常见热处理组织缺陷有网状碳化物、表面脱碳及表面残余奥氏体过多等。

3.1 网状碳化物

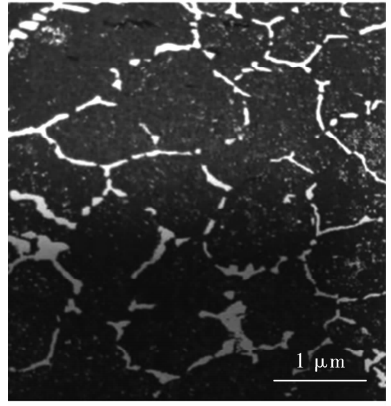

碳化物的析出与溶解贯穿渗碳热处理各个阶段,碳化物的形貌、尺寸及分布对钢的使用性能具有重要影响。渗碳轴承钢在渗碳及后续热处理过程中应避免出现网状碳化物。渗碳期间表面碳原子向内部扩散不充分易造成钢表面碳浓度出现过饱和,钢中的Cr,Mo,V等合金元素会与碳原子结合并优先在晶界上析出、长大,在显微镜下呈现为一圈包围着奥氏体晶粒的白色沉淀相(图2),即形成的网状碳化物。

图2 网状碳化物

Fig.2 Network carbide

网状碳化物属于脆性相,会严重降低渗碳轴承钢的韧性和疲劳性能,且易造成淬火开裂。为防止形成粗大、网状碳化物,在渗碳过程中常采取的措施主要有:

1)适当提高渗碳温度;

2)降低扩散阶段的碳势;

3)缩短强渗周期或延长扩散时间等。

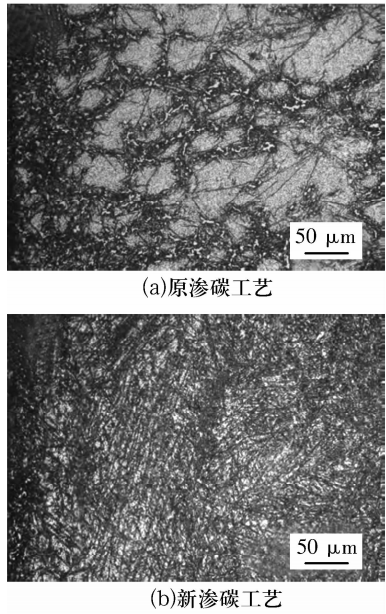

文献[46]研究表明,高温渗碳轴承钢G13Cr4Mo4Ni4V渗碳过程中的碳势一般控制在0.6%~0.7%,将扩散阶段的碳势由0.6%降低到0.5%后,渗碳层碳化物细小且分布均匀,未出现网状特征(图3)。富Mo,Cr 等合金碳化物一旦在晶界形成,会使渗碳吸附过程受阻,降低碳原子扩散系数,易造成大量碳原子在表面积聚,将严重影响渗碳轴承钢的渗碳层深度和表面性能。文献[48-50]研究发现,在渗碳处理前向炉内通入NH3,进行预氮化处理能够避免形成网状碳化物,这是因为预氮化处理使表层中含有一定量的氮原子,氮原子在渗碳过程中会与碳元素及合金元素结合形成细小的碳氮化物。文献[51]尝试在渗碳轴承钢初始表面镀一层Fe-Ni膜,可以起到渗碳缓冲作用,其原理主要是利用碳原子穿越Fe-Ni膜需要一定时间,从而减小强渗阶段进入到材料表面的碳原子通量,同时减少了沿晶界扩散的碳原子数量,使碳原子沿晶界扩散更加有序均匀,减少网状碳化物的形成。

图3 G13Cr4Mo4Ni4V钢渗碳层中的碳化物

Fig.3 Carbides in carburized layer of G13Cr4Mo4Ni4V steel

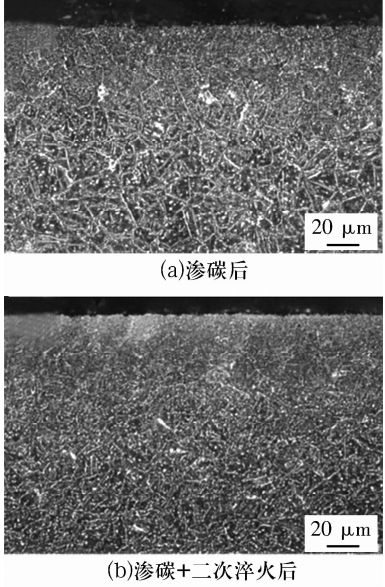

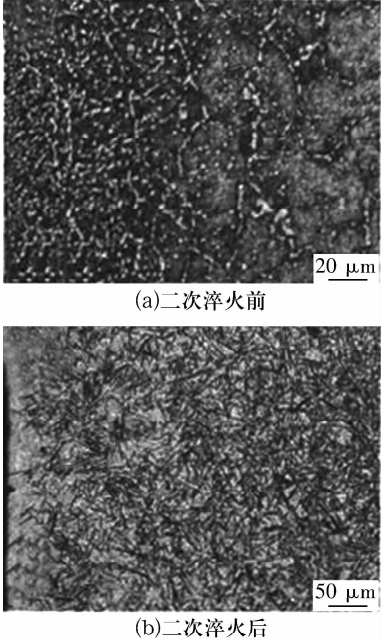

要消除已形成的网状碳化物,最有效的方法是进行二次淬火。对表层中的细网状或半连续稍粗的晶界碳化物,可适当提高二次淬火温度或者延长固溶保温时间以促进大尺寸碳化物充分溶解,之后的冷却过程中冷速要足够快,从而抑制晶界碳化物析出。但特别粗大的网状碳化物无法通过二次淬火彻底消除,如图4所示,在二次淬回火后仍存在较严重的网状碳化物,所以在渗碳过程中应避免出现粗大网状碳化物。经950 ℃渗碳缓冷后的G13Cr4Mo4Ni4V钢表面存在断续的网状碳化物,如图5所示,而在经过1 100 ℃真空气淬后,网状特征消失,这是因为富Mo/Cr碳化物在1 100 ℃的高温下充分溶解,气冷过程中碳化物没有再沿晶界析出。

图4 Cr-Co-Mo型渗碳轴承钢表层的网状碳化物

Fig.4 Network carbides on surface of Cr-Co-Mo carbu-rized bearing steel

图5 G13Cr4Mo4Ni4V钢渗碳层中的网状碳化物

Fig.5 Network carbides in carburized layer of G13Cr4Mo4Ni4V steel

3.2 表面脱碳

表面脱碳或表面碳含量低是渗碳轴承钢在渗碳过程中常见的一种缺陷,在组织观察时可以明显看到渗碳层外边缘有一层铁素体,脱碳会降低钢表面的硬度和强度,影响使用性能。因此,在渗碳扩散阶段及预冷淬火过程不宜采取过低的碳势,淬火过程中要做好防氧化处理,预防表面脱碳,而对于存在轻微脱碳的表面可进行短时补渗。

3.3 表层残余奥氏体过多

渗碳轴承钢经淬火后在表层留下大量的未转变奥氏体,将导致轴承表面硬度偏低,且严重影响轴承的尺寸稳定性。表层残余奥氏体过多的原因,一方面是因为渗碳过程中碳势过高使表面碳浓度增加,基体Ms点下降,奥氏体稳定性增加;另一方面是渗碳轴承钢中富含Cr,Mo,V,Ni等扩大γ相区的元素,当淬火加热温度过高时会促使大量碳元素及合金元素固溶到基体中,从而降低渗碳层的Ms点,增加了奥氏体的稳定性。为控制残余奥氏体的含量,应该增加淬火后的回火处理时间和处理次数,另外也可以通过增加稳定化处理的方法降低和稳定残余奥氏体。

(来源:轴承杂志社)

未完待续

引文格式:

于兴福,王士杰,赵文增,等.渗碳轴承钢的热处理现状[J].轴承,2021(11):1-9.

作者简介:

于兴福,男,1976年生,沈阳工业大学副教授,博士生导师,主要从事航空轴承钢的热处理技术、镍基单晶/柱状晶高温合金的制备技术、高温合金的冶炼技术、精密铸造用型壳制备技术的研究工作。多年来,参与国家重点研发计划、“两机”专项、“大飞机”材料专项和国防科工局专项等多个项目。主导研发了航空轴承用稳定化热处理、强韧化热处理、马氏体+贝氏体复合淬火、真空等温淬火等热处理工艺,研发的热处理工艺被应用于多个型号轴承的生产和科研制造,并取得了良好的效果。研究期间,申请轴承相关专利技术8项,已授权专利2项,在国内外期刊发表研究论文80余篇。

轴研所公众号 轴承杂志社公众号

营销热线

0379-64367521

0379-64880626

13693806700

0379-64886322

0379-64881181