奥氏体晶粒的超细化处理

一般把使钢的晶粒度细化到10级以上的处理方法称为“晶粒超细化”处理。经超细化处理后淬火,可使钢获得高的规定非比例伸长应力σp0.2、韧性和低的韧脆转化温度。

1 超快速加热法

主要是靠采用具有超快速加热的能源来实现的。如大功率电脉冲感应加热、电子束加热和激光加热等皆属此类。

2 快速循环加热淬火法

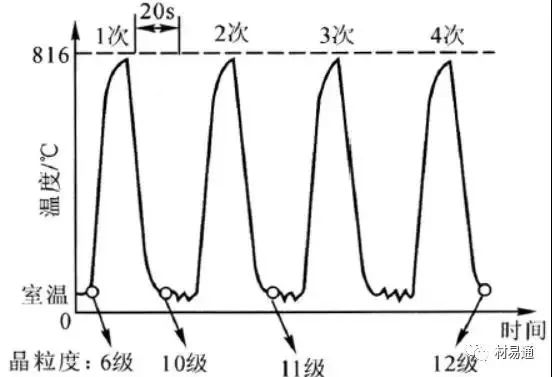

如图1所示,首先将零件快速加热到Ac3以上,经短时间保温后迅速冷却,如此循环多次。由于每加热一次,奥氏体晶体就被细化一次,所以经过4次循环后,便使45钢的晶粒度从6级细化到12级。

图1 45钢采用快速循环加热淬火法的工艺过程

3 形变热处理法

如图2所示。其过程是先将钢加热至略高于Ac3的温度,使之奥氏体化,随后进行热轧,使奥氏体发生强烈的形变,接着再等温保持适当时间,使形变奥氏体发生起始再结晶,并于晶粒尚未开始长大之前进行淬火。

图2 获得超细晶粒的形变热处理法工艺过程

碳化物的超细化处理

目前,生产中除了奥氏体晶粒超细化处理外,高碳钢中碳化物的超细化处理也同样受到普遍重视。这是因为碳化物的尺寸、形态、分布和数量对钢的力学性能(如韧性、疲劳强度、硬度和耐磨性等)有着显著影响。

1 高温固化淬火+高温回火(即高温调质处理)

高温固溶化后采取淬火,不仅可以抑制先共析碳化物的析出,而且淬火得到的马氏体+残余奥氏体组织经高温回火后,可得到球状的碳化物,并呈均匀弥散的分布。

2 高温固溶等温处理

有研究提出,先于1040 ℃加热30 min进行高温固溶化,继之于625 ℃或425 ℃下进行等温处理,这样可得到片状珠光(625 ℃等温)或贝氏体(425 ℃等温)组织,最后再按通常工艺进行淬火、回火。

控制马氏体、贝氏体组织形态及其组成的淬火

1 中碳合金钢的超高温淬火

中碳合金钢经正常温度淬火后,一般得到片状马氏体与板条状马氏体的混合组织。片状马氏体的存在对钢的断裂韧性不利。提高中碳合金钢的淬火温度,有利于在淬火后得到较多的板条状马氏体。

2 高碳钢的低温短时加热淬火

高碳钢在采用普通淬火工艺时,往往得到片状马氏体组织,此时具有较高的脆性。但如适当控制淬火加热时奥氏体的碳含量,也可使淬火后得到以板条状马氏体为主的组织,使钢在保持高硬度的同时,还具有良好的韧性。

3 连续冷却时的冷却速率获得复合组织的淬火

一般贝氏体转变总是优先在贫碳区开始的,随着贝氏体转变量的增加,由于碳不断向奥氏体中扩散,使未转变奥氏体中的碳含量愈来愈高,从而增加了奥氏体的化学稳定性而使之难于转变。

使钢中保留适当数量塑性第二相的淬火

1 亚共析钢的亚温淬火(α+γ两相区淬火)

亚温淬火对处理前的原始组织有一基本要求,即不应有大块状的自由铁素体存在。因此在亚温淬火前往往需进行正常淬火或调质(有时也可正火),使之得到如马氏体、贝氏体、回火索氏体、索氏体之类的组织。

(1)亚温淬火的加热温度处于α+γ两相区内,由于温度较低,加之钢中尚存在的细小弥散分布的难溶碳、氮化物质点对奥氏体晶粒长大的阻碍作用,使此时的奥氏体晶粒十分细小。

(2)钢中所含各种元素可分为扩大γ区元素(如碳、锰、镍、氮等)和缩小γ区元素(如磷、锑、锡、硅等)两大类。图3表示两类二元铁基合金的相图。

图3 二元铁基合金相图

(a)扩大γ区元素(b)缩小γ区元素

(3)对含有铝、铌、钒、钦等元素 的 钢 来 说,在亚温区加热时,会有微量的细小弥散碳化物、氮化物存在,在淬火后进行回火时,它们可作为碳化物在晶内析出的晶核,从而减少了碳化物的沿晶析出,这对改善钢的韧性十分有益。

2 控制残余奥氏体形态、数量和稳定性的热处理

通过调整淬火加热温度、冷却规范(包括等温处理的温度和时间)以及回火工艺等可以在很大程度上控制残余奥氏体的形态、分布、数量和稳定性。

图4 残余奥氏体量对GCr15钢接触疲劳寿命的影响

(来源:材易通)

轴研所公众号 轴承杂志社公众号

营销热线

0379-64367521

0379-64880626

13693806700

0379-64886322

0379-64881181