电机轴承的电蚀

为提高电动机效率,变频器控制是有效的手段之一,提高控制频率(载频)可使电动机更高效工作,而随着载频提高,高频电流流过轴承会产生电蚀,这种损伤也称为高频电蚀。其在2004年之前很少见,但之后在家电和工业设备的变频控制电动机中越来越常见。下面就介绍通用电动机和家用电动机用小型电机轴承电蚀的应对方法和特点。

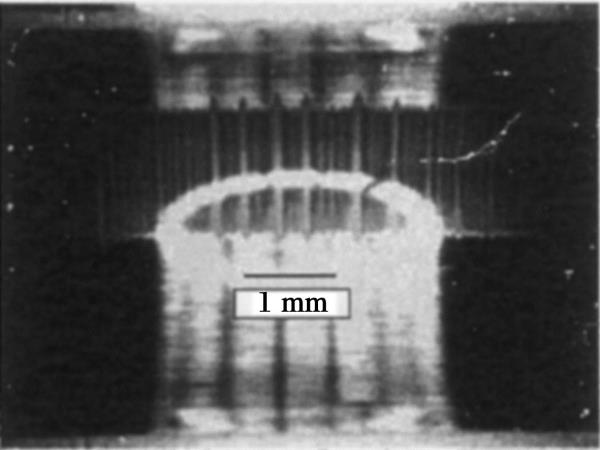

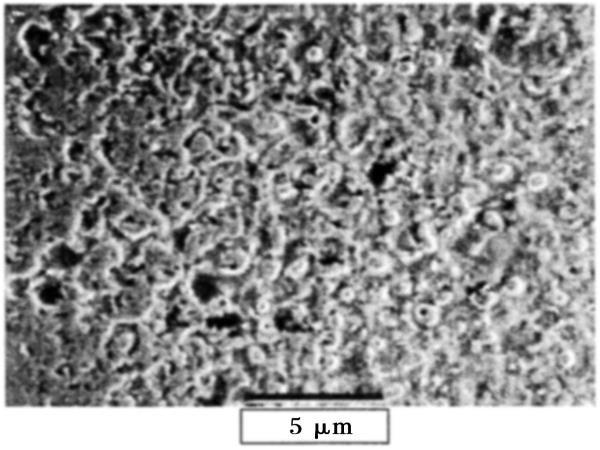

高频电蚀与常规电蚀的现象相同,即旋转期间电流流过套圈和滚动体间的接触区,使接触表面发生部分熔化,变得粗糙。在明显电蚀的情况下偶尔也出现缎状表面或波纹状磨损,称为脊状印痕或瓦楞槽(下文称为脊痕)。高频电蚀特指由变频设备高频噪声带来的轴承损伤,定义为安装在变频控制旋转设备(电动机等)或靠近变频控制设备附件的旋转设备中的轴承产生的现象。图1为由高频电蚀在变频驱动风扇电机轴承上引起的脊痕。称之为脊痕的粗糙峰发生在一套轴承滚动体数的整数倍的位置处,因滚动体滚过这样的粗糙表面而引起非常大的噪声和振动,导致旋转设备噪声增大、可靠性降低。图2为脊痕的扫描电镜( SEM)照片,观察到大量微小放电印痕,且已证实滚动体滚过引起某些特征发生变形。

图1 6201球轴承内圈沟道上的脊痕

图2 6201球轴承内圈沟道上脊痕的SEM照片

NSK通过高频电蚀的再现试验,研究了轴承绝缘击穿电压与油膜参数Λ、轴承振动与油膜参数、高频电流与轴承振动等关系,给出了抑制和防止高频电蚀的措施:

1)与电力分布有关的措施:

减小Λ;

使用导电脂;

使用导电密封。

2)与绝缘有关的措施:

增加Λ;

使套圈或滚动体绝缘。

油膜参数最小化

通过将Λ保持在较小水平可抑制轴承振动水平上升,然而在实际旋转设备中,Λ随润滑剂、转速、温度及载荷而变化,难以控制。另外,当Λ太小时套圈和滚动体直接接触的风险增加,可能引起磨损或卡死失效。尽管在延长高频电蚀的寿命方面有效,但不是一种完美的防止措施。

采用导电脂

轴承中预填导电脂(如混有碳粉的锂皂脂等),由于碳粉随时间的退化,难以维持长期导电,也不是完美的防止措施。

采用导电密封

当内外圈间产生旁路时,通过在接触密封的橡胶中加入碳粉可使轴承导电,可抑制流过轴承的电流。但是与导电脂的情况类似,电阻值随时间而增加,认为是导电密封与动圈的接触面积逐渐磨小,导致导电性失效;或是因为预填润滑脂的泄漏在密封接触区形成了油膜,失去导电性。

油膜参数最大化

同上面分析的一样,Λ随润滑剂、转速、温度及载荷而变化,难以控制。

采用绝缘材料

陶瓷作为轴承零件材料具有高的绝缘性能和力学性能。陶瓷具有非常大的绝缘电阻且不像油膜那样不稳定,所以使用这种材料作为应对措施最有效。从方便、工作性能及成本考虑,在通用电动机和家用电动机所用直径相对较小的球轴承中一般使用陶瓷球。

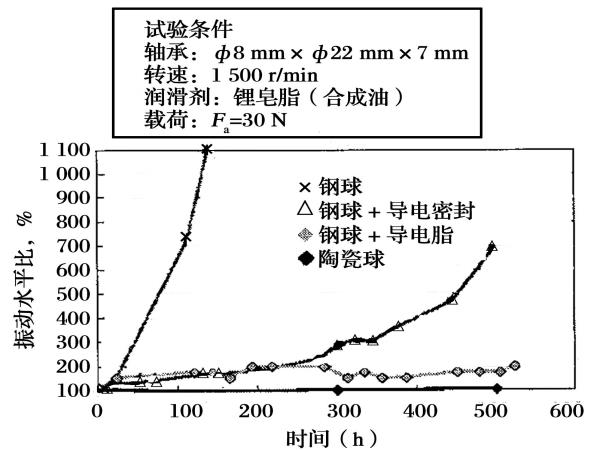

高频电蚀抑制或防止措施的几种方法的试验验证结果如图3所示。与装有正常钢球的轴承相比,预填导电脂的轴承或配有导电密封的轴承减小了高频电蚀损伤(振动增加),但难以彻底避免这种损伤,在试验后检测轴承内部仍观察到高频电蚀损伤。因为装有陶瓷球的轴承不传导高频电流,轴承振动极少上升,且试验后检测轴承内部未观察到高频电蚀损伤。

图3 由高频电蚀引起的轴承振动上升的实测结果

电机的类型繁多,电机轴承的配置多样,为了防止电机轴承产生电蚀,人们采取了各种措施,如套圈的绝缘涂层、陶瓷滚动体、绝缘端盖(端盖与机座连接部分的绝缘)、涂层轴、附加电刷短路、导电脂等等,但单一方法各有优缺点,有些损伤机理还有待进一步了解,需要在应用和研究中不断探索。

营销热线

0379-64367521

0379-64880626

13693806700

0379-64886322

0379-64881181