汽车用滚动轴承的低转矩化技术

一辆普通燃油乘用车使用近百套滚动轴承,通过降低每套轴承的摩擦损失,对汽车的能耗降低将作出明显的贡献。降低滚动轴承损失的方法主要考虑有三项。1)尺寸。在不改变原有尺寸的情况下,改变轴承内部设计,降低转矩;2)轴承的小型化,通过轻量化降低能耗;3)降低变速箱等的摩擦损失,考虑通过降低润滑油的黏度和用量,并保持滚动轴承的运行性能。

乘用车的摩擦损失主要发生在传动系统轴承和车轮轴承,因此,低转矩化研究主要针对:差动装置(差速器)用圆锥滚子轴承、自动变速箱用推力滚针轴承和车轮用轮毂轴承组件。

1、圆锥滚子轴承的低转矩化

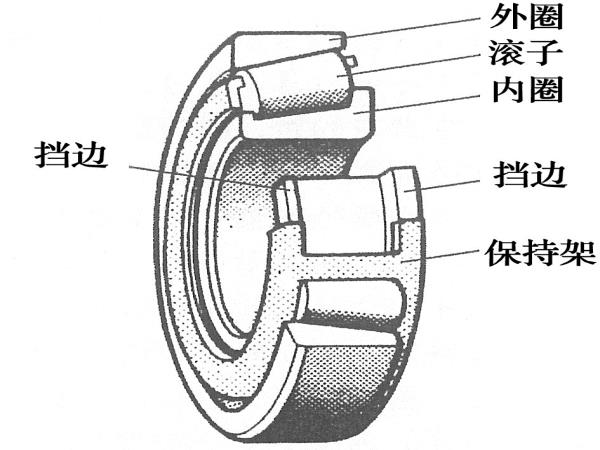

圆锥滚子轴承内、外圈滚道与滚子滚动面的接触状态为线接触,所以载荷容量比球轴承大。另外,由于滚子对应于轮轴是倾斜结构,所以能承受径向、轴向2个方向的力,因此,广泛应用于变速箱和差动装置齿轮轴的支承。

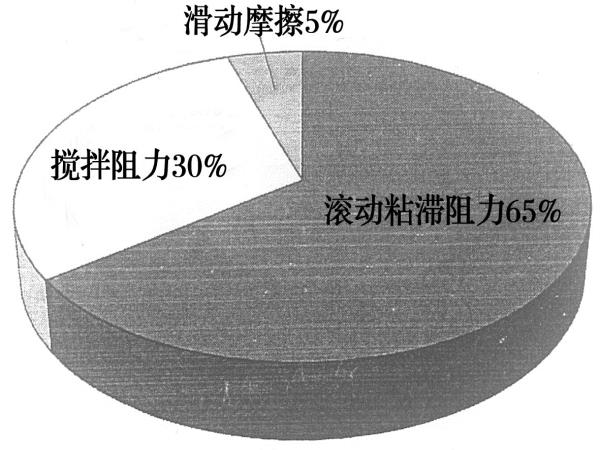

自动变速箱类的变速驱动桥中,差动装置多用自动变速箱油( ATF )进行润滑;在前置后驱车(FR车)和四轮驱动力(4WD)上搭载的后差动装置则采用黏度较高的齿轮油润滑。后差动装置的小齿轮轴用圆锥滚子轴承产生转矩的原因分析如图1所示,其滚动粘滞阻力是源于滚道和滚子接触部位的润滑油膜的阻力。

图1 影响后差动装置小齿轮轴用

圆锥滚子轴承转矩的因素

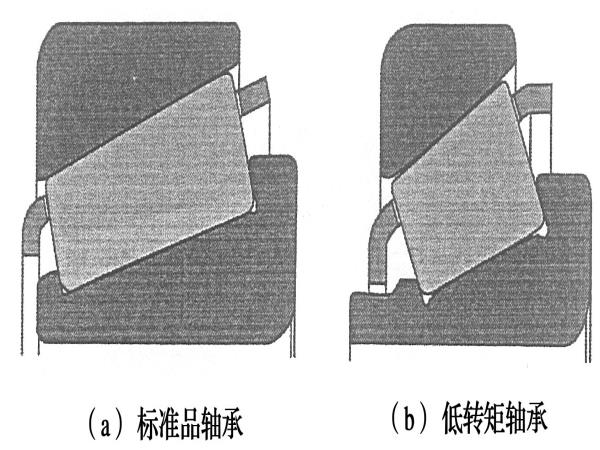

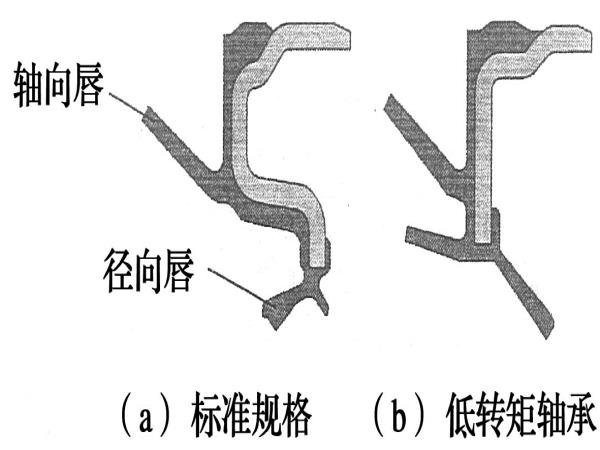

低转矩设计方案:通过减少滚子,减短滚子长度和滚道的凸度半径,减小滚道和滚子的接触面积;通过减小保持架和内圈小挡边之间的间隙,抑制润滑油的流入;通过增大滚子倾角,促进了润滑油的排出;通过改变保持架形状,减小轴承内部空间,抑制轴承的泵吸作用;采用树脂保持架。实现了通过减小搅拌阻力,降低轴承的转矩(图2)。

图2 改进前后圆锥滚子轴承结构

2、推力滚针轴承的低转矩化

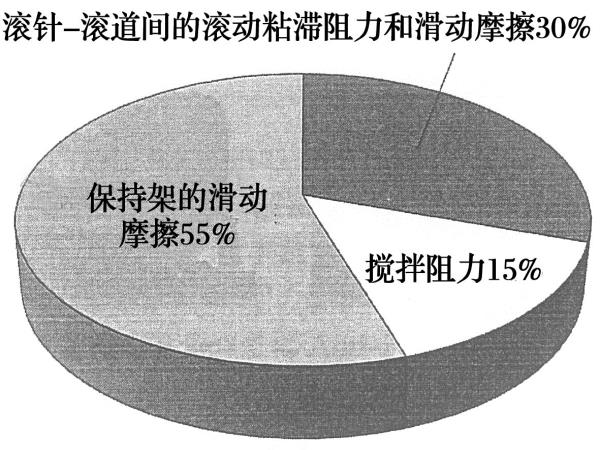

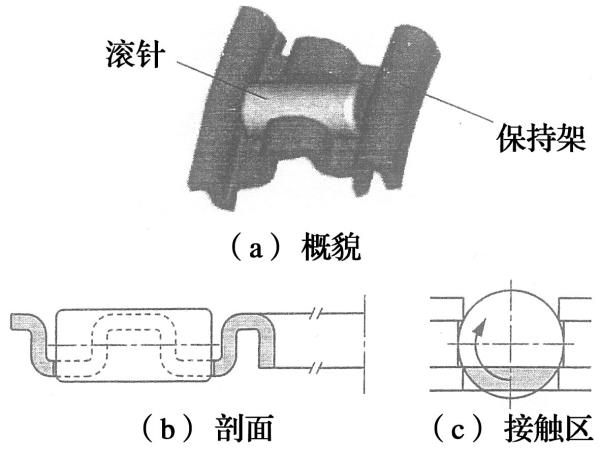

普通乘用车自动变速箱中,每辆车约使用10套推力滚针轴承。影响推力滚针轴承转矩的主要因素如图3所示。影响推力滚针轴承转矩的主要因素是,轴承旋转时,由于离心力的作用,保持架兜孔端面与靠近滚子外径面接触,所以产生大的滑动摩擦。

图3 影响推力滚针轴承转矩的因素

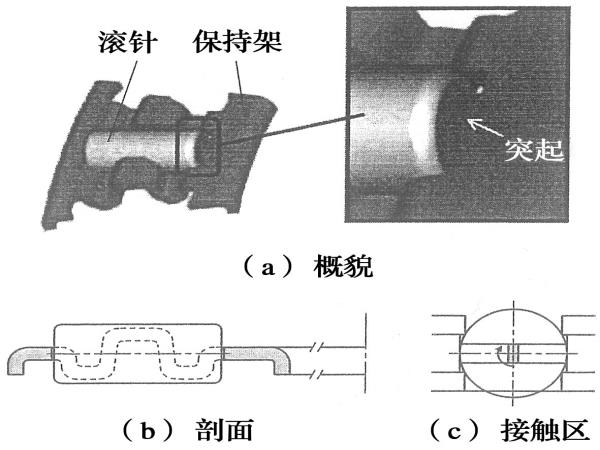

低转矩设计方案:将滚子端面和保持架兜孔端的接触处靠近周向速度小的滚子的轴心;通过将保持架兜孔端面设置突起,减小接触面积;通过将滚子复数排列(对一个保持架兜孔配置2个短滚子)减小了滚子和滚道的周向速度差。从而抑制滑动摩擦,降低轴承转矩(图4)。

图4 改进前后的推力滚针轴承结构

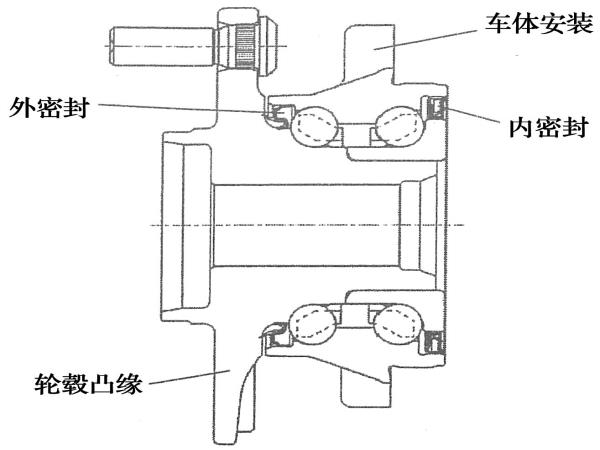

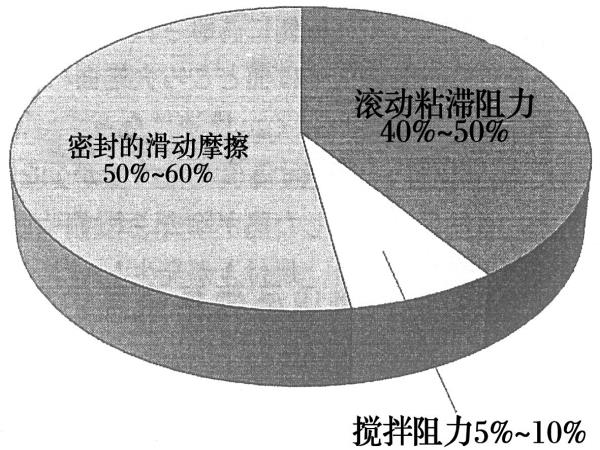

3、轮毂单元的低转矩化

轮毂单元往往接近路面位置,处于外部暴露的状况下使用。因此,对车体侧的内密封和轮毂侧的外密封应具有既要防止润滑脂漏出,同时要防止砂粒、雨水等侵入的高密封性。通常轮毂单元密封的滑动摩擦要占据全部转矩的一半以上(图5)。

图5 影响轮毂单元转矩的因素

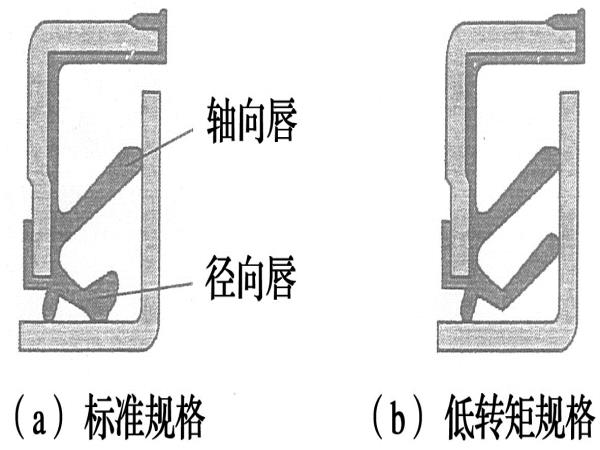

低转矩设计方案:通过去除径向唇,并使轴向唇双重化(图6),实现了轴承的高密封性和低转矩化的目标。

图6内、外密封结构的改进

营销热线

0379-64367521

0379-64880626

13693806700

0379-64886322

0379-64881181