一、提出的方法

1.1 框图

现有方法和新除脂方法的框图如图1所示。

图1 框图

1.2 算法

●开始

●选择1套满脂轴承将轴承垂直放置进清洗机

●当压缩空气和煤油通过轴承时,将从轴承中除脂

●完成轴承清洗

●结束

1.3 流程图

流程图如图2所示。

图2 流程图

二、讨论

2.1 现有方法

将圆柱滚子轴承拿到清洗区,先使用煤油清洗,可去除轴承中的部分润滑脂。再使用压力为0.8~ 1.0 MPa的压缩空气完全清洗,使用某润滑油公司的Servo gem 3和Lithon 3清洗轴承。此方法的主要弊端在于:清洗用的化学制品会对人体健康造成损害,且浪费煤油和压缩空气;手工清洗花费的时间也更多。新的清洗方法能提高安全性,减小工作强度,减少工作时长,降低人工成本,减少浪费。其工作原理详见第3.1节。

2.2 部件描述

2.2.1 轴承

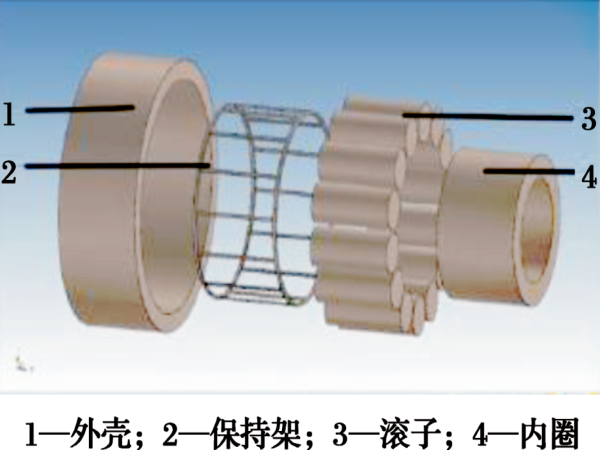

维修手册中标准尺寸的牵引电机HS-15250A滚子轴承CAD 3D图如图3所示,其外径为150 mm,宽度为30 mm。

图3 滚子轴承

2.2.2 外壳

外壳用于固定轴承。外壳顶部有2条管道,一条用于煤油通过,另一条用于压缩空气通过。在外壳两侧放置方向相反的压缩空气管道,用以旋转轴承。建议使用低碳钢作为外壳材料,原因是其具有抗拉强度高、耐用、重量轻且材料常见等优点。低碳钢外壳可焊接制成,若采用气割制成则费用相对更高。外壳如图4所示。

图4 外壳

2.2.3 锁紧装置和排水区域

当轴承水平放置而外壳垂直放置时,锁紧装置用于固定轴承。排水区域应足够大,以保证冲洗掉轴承上的煤油。

2.2.4 详图

拆分后的各零件如图5所示,有助于对各零件有更清晰的了解。

图5 各零件的详细视图

2.2.5 组装

组装后的清洗机如图6所示。

图6 组装后的清洗机三、结果分析

3.1 工作

清洗机的首要原则是较小密度的煤油和空气混合物能完全清除轴承中的润滑脂并收集在排水槽中。当外壳顶部管道喷射煤油时,外壳顶部另一管道同时喷射压缩空气,由计量管道计算煤油和压缩空气的流量。在外壳两侧设置锁紧装置以确保轴承能被充分清洗。压缩空气由侧面管道喷出使轴承旋转,保证润滑脂能在较短时间内被有效去除和清洗。使用后的煤油将被收集在底部的排水槽中,这样过滤后的煤油可重复使用以达到相同的目的。

3.2 设计建议

3.2.1 外壳

圆柱滚子轴承标准尺寸为外径150 mm,宽度30 mm,故外壳内径为155 mm,游隙为5 mm。宽度方向上不需要游隙,故外壳宽度为30 mm。外壳与轴承的配置如图7所示以保证清洗时外壳能固定轴承。

图7 外壳

3.2.2 外壳顶部管径

较小的压缩空气管径会使压缩空气流速提高,合适的管径能减少煤油的浪费。

3.2.3 排水区域

较大的排水区域固然能使清洗效率更高,但也会导致煤油浪费,所以排水区域应适中,以减少浪费。

3.2.4 计算公式

清洗机的详细计算公式如下:

a)排水面积=长x宽;

b)所占体积=设备面积x高度;

c)设备重量=所占体积x材料密度;

d)材料费用=重量x单位重量成本。

3.2.5 自动除脂优点

a)相对于手工除脂,花费时间更短;

b)工人劳动强度降低;

c)相对于手工除脂,更节约煤油;

d)更安全,对人体健康无害。

3.2.6 研究方向

a)可使用传感器使清洗自动化;

b)通过传感器的应用,由电脑控制压缩空气和煤油,实现清洗机的远程控制;

c)使用更轻的材料实现清洗机的便携化。

四、结束语

介绍了滚子轴承润滑脂自动清洗机,能减少煤油和压缩空气的浪费,减轻清洗滚子轴承所使用的化学制品对人体健康的损害,减小工人劳动强度。清洗机的结构设计十分简易,工作原理也较为简单,操作简便。在排水区域收集的煤油过滤后能重新使用,故能降低滚子轴承除脂费用。相对手工除脂方法,其具有明显优势。

(参考文献略)

来源:《International Journal of Innovative Technology and Exploring Engineering》, 2019, 8(10):2431 -2434.

作者:Anupoju Sai Vamsi等

翻译:张博文 校对:杜晓宇

整理、排版:轴承杂志社

轴研所公众号 轴承杂志社公众号

营销热线

0379-64367521

0379-64880626

13693806700

0379-64886322

0379-64881181