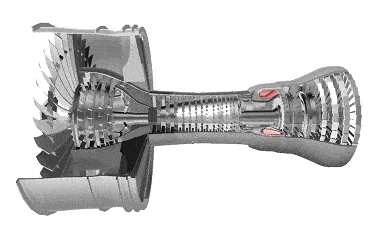

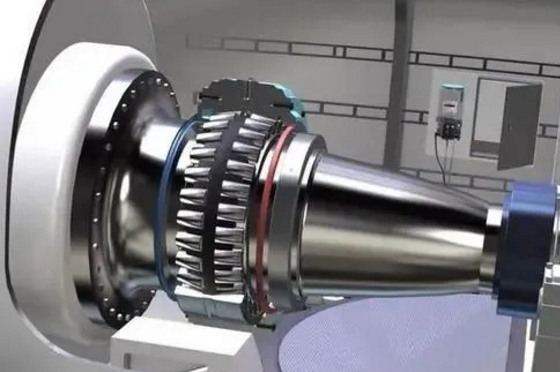

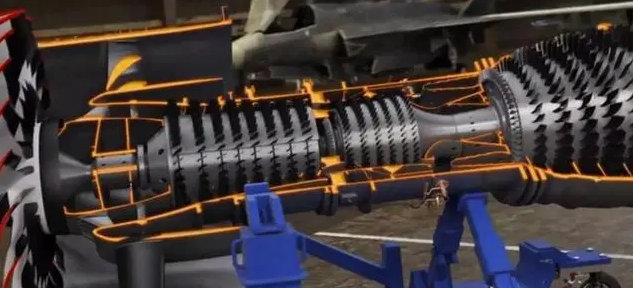

滚动轴承是喷气发动机中最重要的零件之一。对喷气发动机轴承进行状态监测,有助于检测轴承故障及预测轴承寿命。所研发的智能集成传感轴承可实现在线状态监测。该轴承被称为智能轴承。滚动轴承是喷气发动机中最重要的零件之一。对喷气发动机轴承进行状态监测,有助于检测轴承故障及预测轴承寿命。

所研发的智能集成传感轴承可实现在线状态监测。该轴承被称为智能轴承。滚动轴承是喷气发动机中最重要的零件之一。对喷气发动机轴承智能轴承,由低功耗小型传感器构成,对于无线通信与数据传输的运行具有自供能力,将在线运作状态监测提升到新的水平。然而,目前大多数现有的智能轴承技术可用于汽车、铁路、风电设备等,由于喷气发动机的环境及操作条件复杂而具有挑战性,包括极高的主轴转速、高振动频率及高温等,因此能用于喷气发动机的智能轴承的研制却十分有限。

喷气发动机主轴及涡轮机用轴承分别暴露在温度约为200℃及300℃的环境中。

高温润滑油同样为传感器呈现恶劣的环境。其他挑战包括:有限的输入功率、有限的空间及有线通道的可用性,以及市面上的耐高温电子元件的不可用性。

开发喷气发动机智能轴承面临的挑战

如上所述,虽然已经开发出在其他领域使用的智能轴承,但是由于存在一些重大挑战,目前仍没有智能轴承可用于喷气发动机中,主要难度在于:

1. 第一挑战喷气发动机轴承在三高超强状态下运转:

高转速(3000rpm-10000rpm)

高温(>200℃)

高振动(振动>100g)

此外,喷气发动机停留在所谓的热浸回态中,将热量储存下来,即使发动机停止工作后也不能散热,因而将轴承温度升高到了250℃。

为了模拟喷气发动机的环境,将在150℃到250℃范围内对轴承进行计划试验。这对于大多数现有的电子设备来说是一项重大挑战,因为它们只能在最高80℃的环境中工作。找到适用于高温环境的传感器及相关技术是喷气发动机智能轴承开发过程中的主要障碍。90%以上的加速计都是为低于80℃环境中使用的设备设计制造的。

2. 第二大挑战是主轴转速高(3000rpm-10000rpm),因而产生了一个高振动的环境,具有高振幅。这不仅为提高传感器的耐久性增加了困难,而且为测量振动及保持架转速等数值提出了重大挑战。此外,为了模拟喷气发动机的性能,试验台上使用较小的轴承,因而将运行至较高的转速(25000rpm到30000rpm之间)来达到与喷气发动机相似的节圆直径。

3. 除了温度限制之外,喷气发动机智能轴承要求低能耗,以便使用合适的能量收集技术完成无线电力与数据传输。在喷气发动机环境中还有进一步限制,例如低能耗要求(导致机载数据处理及储存受限),传感器安装空间较小,添加客户要求后发动机设计不灵活,由于金属碎屑堵塞而不能运用磁性传感器,以及不能使用光学传感器(油的使用会阻碍光学性能)等。

传感器的选择

开发集成智能轴承中最重要的任务之一是认真选择适用于喷气发动机轴承操作条件的传感器商用现货(COTS)。最初,在安装/嵌入轴承中的完全集成智能轴承开发出来以前,传感器安装于试验台上的轴承座中。

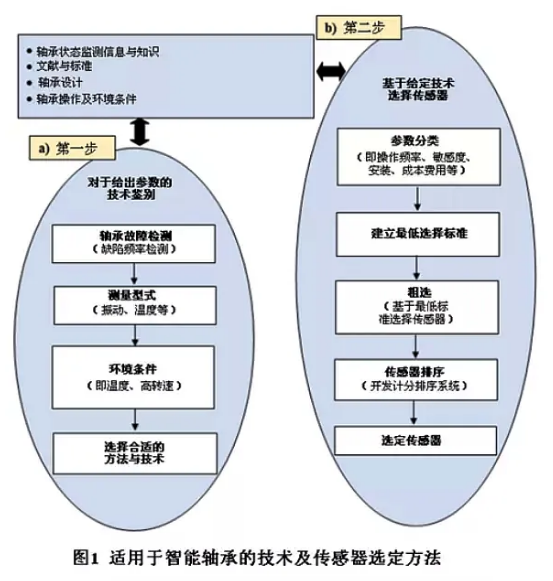

为确保为智能轴承选择最适合的传感器,采用如图1所示的方法选择了COTS传感器。

为喷气发动机智能轴承选择能够测量振动、保持架转速及载荷的传感器,以下几个分段提供了选择的详细情况。

振动监测是轴承状态监测最重要也是最常用的方法之一,因为振动监测能根据轴承特定的特征频率提供诊断信息,用于识别故障部件。甚至轴承配合面上很小的缺陷,如不及时检测,也能导致轴承失效。

为了有效测量振动,应把传感器安装在紧挨着接触区域(靠近负载区域)的轴承上,在这一区域轴承的滚动体直接接触滚道。安装传感器的靠近负载区域同样是喷气发动机轴承的高温区域,温度可高达250℃。喷气发动机转速很快,导致缺陷频率同样很高。因此,充电模式加速计技术满足要求,而位移及基于振动的技术并不合适。

除了对加速计温度及频率范围方面的严苛要求,传感器共振频率也十分重要。对于要求的频率范围(>25kHz)来说,共振频率必须至少是加速计操作频率的两倍或三倍。这意味着加速计的共振频率至少为50kHz以上。

在选择传感器过程中,安装方法是另一个需要考虑的因素。

为了确保将加速计在高振动及高温环境中牢固安装在轴承上,仅螺栓和螺钉安装传感器适用。将加速计通过粘合安装的方法粘贴在轴承上是不可行的,因为它不仅会降低操作与共振频率,而且还会充当振动衰减器。此外,处在高温环境中,粘合能力会随着时间衰减,无法满足长期操作使用要求。

02保持架转速

在喷气发动机中,轴承各部件转速很快,滚道与滚动体之间的滑动会引起早期失效。配合面之间的相对滑动会产生大量级的表面剪切应力。

对于高速转动中的轴承来说,滑动会造成滚动体实际转速比理论值低。滑动效应无法通过振动来监测,但是可通过测量保持架转速来进行监测。

可用涡流、电容式传感器、磁性及光学传感器等非接触方式测量保持架转速。然而,由于一系列原因,喷气发动机恶劣的环境限制了磁性、电容及光学传感器的使用,例如不允许将磁性部件放入空气-油槽中,因为磁性传感器会聚集磨屑,造成危险。光学传感器无法做精确测量,因为光在轴承润滑油环境中会发生衍射和散射。电容式传感器测量范围有限,且润滑油对测量精度有重大影响。

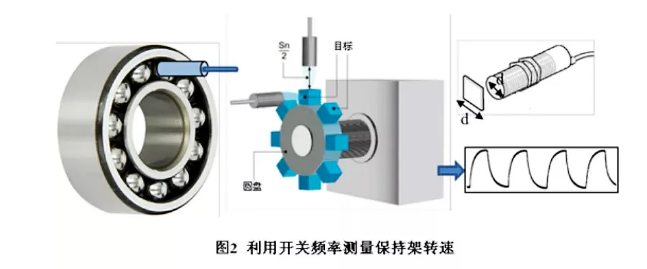

涡流传感器满足所有关于测量喷气发动机轴承保持架转速的要求,包括高温、高转速及发动机轴承周围可用空间等。通过计算每个球通过涡流检测探头的时间来测量保持架转速。

如图2所示,每次球通过探头时,都会因磁场干扰而产生一个失真的方波。当达到某个速率而生成脉冲时,这个速率被称为开关频率,可通过利用球的数量乘以保持架转速来计算。对于在偏小尺寸试验台上的轴承来说,保持架转速的理论值约为主轴转速的一半,在12500rpm到15000rpm之间,球的数量为20。结果得出的开关频率在250000到300000之间。测量如此高的开关频率值对大多数COTS传感器来说是一项挑战。结合其他需要考虑的因素,如温度、探头范围及反应时间、球的表面积及油浸,选择一个适用于喷气发动机轴承的涡流传感器就变得具有挑战性。

空气-油槽中轴承周围的温度可高达200℃。一个典型的涡流传感器由连接电子元件的传感单元构成,其可承受80℃高温。解决这一问题的方法是利用电缆将传感单元与电子元件分离,但不幸的是,这样会大幅减慢传感器的反应时间,降低开关频率。大多数可在高温中使用的涡流传感器的开关频率仅能达到几百赫兹,而喷气发动机保持架转速测量的开关频率大约为几千赫兹。一种可能的解决方法是每个循环都在保持架内施加一个涡轮传感器可测量到的挤压。然而,这基于更换现有喷气发动机轴承设计的可行性。

涡流探头的选择往往基于其测量范围、探头面积及测量目标的尺寸。同样,测量范围与探头尺寸直接相关,即:当探头尺寸增大时,测量范围同样会增大,反之亦然。然而,对于给定的目标,推荐探头尺寸小于或等于目标尺寸(见图2)。为使检测最大化,测量目标的形状(例如保持架)最好是矩形(见图2)。如果是球轴承,涡流探头可见的表面积非常小,因此最好选择偏小的探头。然而,这样转而将缩小探头的测量范围。如果传感器紧挨轴承安装,则这一点可以调节。此外,高速转动的保持架可能出现小量级的轴向位移,这要求传感器的安装保持安全的距离,以免在运行过程中与轴承发生接触。

结合选择过程中所有的挑战,发现只有两种涡流探头满足条件,并选择用于智能轴承的开发。这两种探头将在偏小的轴承试验台上进行试验,对其测量轴承保持架转速的能力进行评估。在项目的后期,同样会探索特意设计的保持架的可行性。

喷气发动机轴承在轴向与径向上均承受载荷。

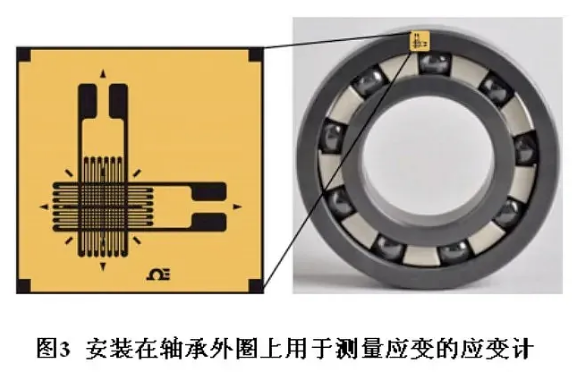

对于轴承上载荷的实时监控可帮助了解发动机在复杂操作条件下的动力学状态。通常利用测压元件测量载荷,但是由于其质量过重、尺寸过大,不具有实用性,因此不适用于喷气发动机轴承。因而在该应用中选择另一种替代的方法,通过利用应变计测量固定轴承套圈的弹性变形来评估载荷。

测量应变的方法很多,其中有三种可能适用于喷气发动机的恶劣环境中,包括电阻应变计、光线光栅及表面声波装置。光线光栅测量系统很大,需要大量能源支持运转。同样,表面声波传感器需要进一步开发,以便能够在喷气发动机所处的恶劣环境中测量应变。因此在本项目中选择电阻应变计来测量喷气发动机轴承的应变。

为了测量外圈的弹性变形,建议直接将应变计安装在轴承(固定的)外圈上。应变计应安装于轴承外侧,沿着次要的一侧分别测量径向与轴向应变。在外圈上,应变计暴露于高达250℃以上的高温区域中。如上所述,应选择合适的胶(或粘合剂)来完成长时间的传感。同样,经过一段时间之后,润滑油的化学侵蚀性也会减弱粘合效果。因此,必须保护应变计不受侵蚀性润滑油的侵害。当应变计连接器之间出现油渗透情况时,立即就会引起传感器故障。

此外,在操作过程中,喷气发动机轴承的外圈经历剧烈的温度变化,应变测量很大程度上依赖于其所在环境的温度。为了获得精确的应变测量结果,必须应用温度补偿。可通过T型应变计(见图3)来实现,通过建立板桥电路来测量差应变。然而,由于轴承套圈(尤其是滚道一侧)上可用空间有限,这又带来另一项挑战。图3表明,为测量径向应变,应变计应安装在套圈外侧。然而,计划试验外圈的总宽度为5.5mm。考虑到所有的限制与要求,认定只有两种T型应变计适用于试验轴承。这两种应变计的尺寸为5.6mm×5.6mm(矩形)×5.4mm(圆形)。

通过初步研究,很明显,喷气发动机恶劣的环境为智能轴承的开发提出了巨大挑战。

其中两个主要的挑战——高温及高转速,还有许多其他的挑战同样限制了适用于喷气发动机轴承的传感器的选择。基于文献描述及行业经验中的工作,选择的喷气发动机轴承监测中最重要的参数是振动、温度、保持架转速、主轴位移及载荷。利用一种方法论来选择适用于航空轴承的传感技术。经过对COTS传感器进行综合筛选之后,发现只有少数传感器满足要求。未来的工作将聚焦于在偏小轴承试验台上进行试验之前,对选择的传感器在高温及浸油环境中的预试验。

(来源:航空制造技术)

轴研所公众号 轴承杂志社公众号

进成传感轴承可实现在线状态监测。该轴承被称为智能轴承。

营销热线

0379-64367521

0379-64880626

13693806700

0379-64886322

0379-64881181